Provozní Reaktory tlakových nádob V prostředí s vysokou teplotou vyžaduje hloubkové pochopení výzev, které představují zvýšené teploty. Je nezbytné používat kombinaci promyšleného designu, vysoce kvalitních materiálů, pokročilých bezpečnostních systémů a pravidelné údržby, aby byla zajištěna bezpečnost a spolehlivost reaktoru za takových extrémních podmínek. Provozní bezpečnost těchto reaktorů není zásadní pouze pro vyhýbání se nehodám, ale také pro udržení optimální chemické reakce, energetické účinnosti a celkové stability procesu.

Jedním z nejdůležitějších úvah pro reaktory provozních tlakových nádob při vysokých teplotách je výběr správných materiálů. Strukturální integrita reaktoru závisí na použitých materiálech, které musí vydržet napětí uložená zvýšená teplota bez degradace. Slitiny s vysokou slinou, slitiny titanu a další materiály rezistentní na teplotu se běžně používají kvůli jejich lepší odolnosti vůči tepelné roztažnosti, korozi a tečení. Který se týká postupné deformace materiálů pod stresem při vysokých teplotách, může vést v průběhu času ke strukturálním slabostům. Proto je nezbytné zvolit materiály, které udržují jejich sílu a integritu i po dlouhodobém vystavení podmínkám vysoké teploty.

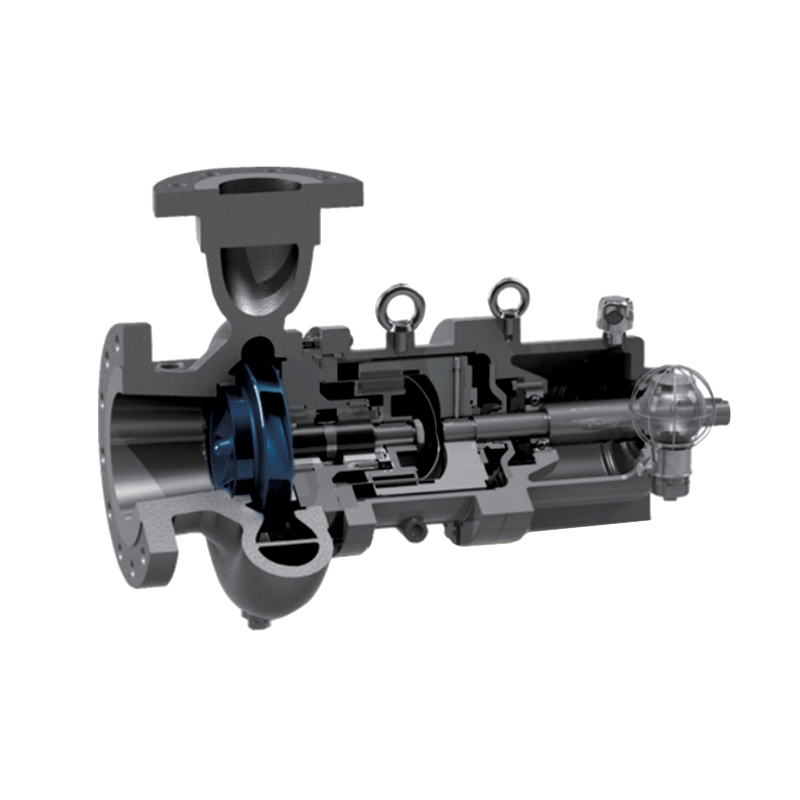

Spolu s výběrem vhodných materiálů je dalším kritickým aspektem udržování tlaku v rámci bezpečných limitů. Vysoké teploty uvnitř reaktoru mohou vést ke zvýšenému tlaku, což, pokud není správně zvládnuto, může vést k nebezpečným situacím. Systémy pro reliéfy tlaku, jako jsou tlakové odparty (PRV) a rupturní disky, jsou nainstalovány, aby se zajistilo, že jakýkoli přebytečný tlak bude bezpečně uvolněn, než se může vybudovat na nebezpečné úrovně. Tyto systémy jsou navrženy tak, aby se automaticky aktivovaly, když jsou překročeny prahové hodnoty tlaku, čímž se zabrání nadměrnému tlaku, což by mohlo způsobit prasknutí reaktoru. Účinnost těchto systémů reliéfu tlaku závisí na jejich správném velikosti a pravidelném testování, aby se potvrdilo, že dokážou zvládnout maximální možný tlak za podmínek vysoké teploty.

V prostředí s vysokou teplotou je také zásadní efektivně řídit teplo. Toho lze dosáhnout správnou izolací a použitím pokročilých systémů tepelného řízení. Izolace reaktoru snižuje tepelné ztráty nebo zisk z okolního prostředí a pomáhá udržovat stabilní provozní teploty uvnitř nádoby. K tomuto účelu se často používají tepelné izolační materiály, jako jsou keramická vlákna nebo pěny odolné proti vysoké teplotě. Tyto materiály nejen minimalizují tepelné ztráty, ale také pomáhají zabránit fluktuacím teploty, které by mohly vyvolat tepelné napětí na stěnách cév, které mohou v průběhu času vést k praskání nebo jiným formám degradace materiálu.

Pro bezpečný provoz reaktoru jsou nezbytné konstantní monitorování a kontrola kritických parametrů, jako je teplota a tlak. Pokročilé instrumentační systémy, včetně termočlánků, tlakových převodníků a teplotních senzorů, umožňují monitorování vnitřního prostředí reaktoru v reálném čase. Tyto senzory poskytují kontinuální zpětnou vazbu, což operátorům umožňuje podle potřeby upravit provozní parametry. Automatizované řídicí systémy mohou být integrovány s těmito nástroji, aby se zajistilo, že reaktor vždy pracuje v rámci bezpečných limitů a provádí automatické úpravy, aby se zabránilo přehřátí nebo nadměrnému tlaku. V případě jakýchkoli anomálií nebo nesrovnalostí může systém v případě potřeby upozornit operátory a v případě potřeby spustit postupy nouzového vypnutí.

Aby se zabránilo přehřátí, mnoho vysokoteplotních reaktorů také zahrnuje systémy výměny tepla nebo chladicí mechanismy. Tyto systémy jsou navrženy tak, aby rozptýlily teplo generované během chemických reakcí uvnitř reaktoru, což zajišťuje, že teplota zůstane v optimálním rozsahu pro požadovaný proces. Výměníky tepla používají k absorpci a odnášení přebytečného tepla chladicí tekutinu nebo plyn, které se poté rozptýlí prostřednictvím externích chladicích systémů. Redundance v těchto chladicích systémech je zásadní; Měly by být navrženy tak, aby fungovaly, i když jedna složka selže, a zajistit nepřetržité řízení teploty a zabránit reaktoru v dosažení nebezpečných teplot.

Dalším klíčovým faktorem při zajišťování bezpečného provozu reaktorů tlakových cév za podmínek s vysokou teplotou je rutinní údržba a kontrola. Vysoké teploty mohou urychlit opotřebení komponent reaktoru, zejména těsnění, těsnění a ventily, které jsou zranitelné vůči tepelné roztažení a únavě materiálu. Pravidelné inspekce pomáhají detekovat známky zhoršení nebo poškození brzy, což umožňuje včasné náhrady nebo opravy. Mezi klíčové oblasti, které vyžadují časté pozornosti, patří kontrola tepelného napětí, koroze a příznaků únavy v kritických komponentách, jako jsou stěny nádoby reaktoru, tlakové odlehčovací ventily a výměníky tepla.

.jpg)

TOP

TOP